La automatización está transformando la forma en que se produce la carne cultivada, ofreciendo un camino claro para reducir costos y aumentar la producción. Mientras que los métodos manuales son adecuados para la investigación a pequeña escala, se vuelven ineficientes y costosos a volúmenes más grandes. Los sistemas automatizados, a pesar de los mayores costos iniciales, reducen significativamente los gastos continuos, mejoran la eficiencia y disminuyen las demandas laborales. Aquí está la conclusión clave:

- El bioprocesamiento manual tiene costos iniciales más bajos pero enfrenta dificultades para escalar, requiriendo más mano de obra y recursos.

- La automatización requiere una inversión sustancial pero ofrece ahorros a largo plazo, mayor eficiencia y calidad constante.

Para el mercado del Reino Unido, donde los costos laborales y de energía son altos, la automatización es la única opción viable para hacer que la carne cultivada sea asequible, potencialmente reduciendo los costos a alrededor de £63 por kilogramo con la posibilidad de disminuir aún más a medida que la tecnología avanza.Este cambio es crítico para llevar carne cultivada a las estanterías de los supermercados a precios competitivos.

Principales Factores de Costo en el Bioprocesamiento de Carne Cultivada

La producción de carne cultivada está fuertemente influenciada por tres principales impulsores de costo: mano de obra, biorreactores y medios de cultivo celular. Juntos, estos factores representan más del 80% de los costos totales de producción [2]. Al comparar sistemas manuales y automatizados, queda claro por qué la automatización es crítica para lograr viabilidad comercial. Echemos un vistazo más de cerca a cómo se gestionan cada uno de estos factores en ambos enfoques.

Costos de Mano de Obra y Personal

En el bioprocesamiento manual, la mano de obra es un gasto constante y significativo. Los técnicos son responsables de monitorear parámetros clave como pH, temperatura, niveles de oxígeno y diferenciación celular. También manejan tareas como la cosecha y asegurar la esterilidad, lo que a menudo requiere cobertura durante múltiples turnos. Para una operación a gran escala que produce 540,000 kg anualmente, con una inversión de capital de £46 millones, la mano de obra sigue siendo un costo importante que debe abordarse para lograr retornos rentables [2].

La automatización transforma esta dinámica al integrar sensores, controles digitales y IA para optimizar procesos. Si bien reduce la necesidad de supervisión manual constante, no elimina la necesidad de trabajadores calificados. En cambio, estos trabajadores son redirigidos a roles más estratégicos, como la ingeniería de bioprocesos y la gestión de instalaciones, cambiando el enfoque de la supervisión rutinaria a tareas de alto valor [4].

Equipos y Gastos de Capital

Los métodos manuales dependen de herramientas a pequeña escala como frascos de cultivo de tejidos y placas de pocillos, que son poco prácticos para escalar. Para producir solo 1 kg de carne cultivada manualmente, se requeriría un volumen de trabajo de 2,900 litros [5].Esta escala sheer hace que la producción manual no sea adecuada para operaciones comerciales.

Los biorreactores automatizados, por otro lado, mejoran enormemente la eficiencia. Por ejemplo, un Biorreactor de Tanque Agitado necesita solo 570 litros para producir el mismo 1 kg de carne, mientras que un Biorreactor de Fibra Hueca requiere solo 1.4 litros [5]. Sin embargo, esta eficiencia tiene un costo. Establecer una instalación automatizada a gran escala capaz de producir 540,000 kg anualmente exige una inversión inicial significativa de alrededor de £46 millones [2]. A pesar de este gasto inicial, la automatización ofrece beneficios como mayores densidades celulares, rendimientos consistentes y huellas de instalaciones más pequeñas, todos los cuales son esenciales para seguir siendo competitivos en costos a largo plazo.

Consumibles, Utilidades y Riesgo

Los medios de cultivo celular representan el mayor gasto continuo en la producción de carne cultivada.Los sistemas manuales, que a menudo operan como lotes abiertos, tienen dificultades para optimizar el uso de medios y típicamente tienen capacidades de reciclaje mínimas. Los sistemas automatizados abordan este problema al incorporar tecnologías de reciclaje de medios. Estos sistemas retienen componentes valiosos como glucosa y proteínas mientras eliminan productos de desecho que inhiben el crecimiento, como lactato y amoníaco [5]. Como resultado, las instalaciones automatizadas pueden producir 1 kg de carne cultivada utilizando solo de 8 a 13 litros de medio, en comparación con 42 litros en configuraciones menos eficientes [1].

La contaminación es otra preocupación crítica. El manejo manual aumenta el riesgo de fallos en los lotes debido a errores humanos. Los sistemas automatizados, particularmente aquellos que utilizan biorreactores de un solo uso, reducen significativamente los riesgos de contaminación y disminuyen la necesidad de procedimientos de limpieza extensos [5]. La gestión de energía también se beneficia de la automatización. Mantener los 37°C requeridos para el crecimiento de células mamíferas se vuelve mucho más eficiente con controles digitales que gestionan la calefacción y el enfriamiento, en lugar de depender de ajustes manuales [5].

Costos de Bioprocesamiento Manual

El bioprocesamiento manual se basa en técnicas de laboratorio tradicionales, que conllevan altos costos continuos, lo que lo hace inadecuado para la producción comercial a gran escala.

Flujo de Trabajo y Costos Operativos

En el bioprocesamiento manual, casi cada paso requiere atención manual. Los técnicos deben preparar medios de cultivo celular, monitorear la salud y características de las células, transferir células entre recipientes y asegurar que se mantengan condiciones estériles. Este proceso exige un equipo altamente calificado, incluidos ingenieros de operaciones, microbiólogos y científicos, lo que aumenta significativamente los costos laborales. La dependencia de fuerzas laborales manuales eleva los gastos operativos, especialmente dada la necesidad de personal constante.

Las ineficiencias de los métodos manuales aumentan aún más el costo. Por ejemplo, la dependencia de sistemas de cultivo planos como frascos y placas de pocillos limita la capacidad de alcanzar las altas densidades celulares esenciales para una producción rentable. Esta configuración no solo desperdicia mano de obra, sino que también conduce a un uso excesivo de medios, agravando el problema.

Estas ineficiencias crean naturalmente desafíos al intentar aumentar la producción.

Desafíos de Escalado

Escalar los métodos de bioprocesamiento manual presenta un obstáculo significativo. Dado que estos procesos son intensivos en mano de obra, aumentar la escala significa aumentar proporcionalmente la mano de obra, el espacio de trabajo y el riesgo de contaminación. Este aumento de costos lineales se ha denominado "cuello de botella", destacando la urgente necesidad de pasar de técnicas manuales a sistemas automatizados para garantizar la viabilidad financiera [5].

Además, el manejo manual introduce variabilidad y un mayor riesgo de contaminación, lo que a su vez requiere costosas medidas de aseguramiento de la calidad. Esta variabilidad dificulta la producción constante de la calidad uniforme que los consumidores esperan [5].

Costos del Proceso Manual: Ventajas y Desventajas

A continuación se presenta un resumen de las principales ventajas y desventajas del bioprocesamiento manual:

| Característica | Ventajas | Desventajas |

|---|---|---|

| Inversión Inicial | Costos iniciales más bajos utilizando equipos de laboratorio estándar | Requiere un espacio de incubadora sustancial para escalar |

| Requisitos Laborales | Utiliza la experiencia y protocolos existentes en el laboratorio | Altos costos continuos; requiere personal 24/7 |

| Escalabilidad | Efectivo para investigación y pequeños lotes piloto | Limitado por el área de superficie en frascos; los costos aumentan linealmente |

| Consistencia | Permite flexibilidad para cambios experimentales | Propenso al error humano y calidad inconsistente |

| Riesgo de contaminación | Más fácil de gestionar a pequeña escala | Aumento del riesgo con manejo abierto y transferencias manuales |

| Eficiencia de medios | Procesos de lote simples | Pobre reciclaje de medios, lo que lleva a un mayor desperdicio |

| Eficiencia de espacio | Mínimo espacio necesario para operaciones pequeñas | Requiere un espacio físico extenso a medida que aumenta la escala |

El problema central con el bioprocesamiento manual radica en su incapacidad para ofrecer las economías de escala necesarias para el éxito comercial.Mientras sigue siendo una herramienta valiosa para la investigación y el desarrollo, lograr carne cultivada asequible para los consumidores del Reino Unido dependerá de la transición a sistemas automatizados, que pueden reducir significativamente los costos de producción por kilogramo.

Costos de Bioprocesamiento Automatizado

La automatización está remodelando la economía de la producción de carne cultivada, abordando los desafíos de los métodos manuales. Si bien la inversión inicial para el bioprocesamiento automatizado es sustancial, ofrece ahorros significativos a largo plazo y permite la fabricación a gran escala.

Tecnologías y Requisitos de Inversión

Los sistemas automatizados reemplazan los frascos de cultivo de tejidos manuales con biorreactores industriales que son controlados por computadora, asegurando precisión y eficiencia. Las tecnologías clave incluyen Biorreactores de Tanque Agitado (STRs), Biorreactores de Fibra Hueca (HFBs), y Biorreactores de Lecho Empacado (PBBs).Estos sistemas avanzados gestionan la entrega de nutrientes y la eliminación de desechos a través de monitoreo digital, reduciendo la necesidad de intervención manual [5].

Los biorreactores de un solo uso (SUBs) están ganando popularidad para recipientes de hasta 2,000 litros. Estos sistemas desechables eliminan la necesidad de procedimientos de limpieza que consumen mucho tiempo entre lotes, reduciendo el tiempo de inactividad y los riesgos de contaminación. Sin embargo, vienen con costos operativos más altos por lote [5]. Por ejemplo, una instalación que busca producir 540,000 kg anualmente puede requerir una inversión inicial de aproximadamente £60 millones [2].

Además de los biorreactores, las instalaciones automatizadas dependen de trenes de semillas - un proceso de transferencia de células a reactores progresivamente más grandes - y sistemas de aireación sofisticados para satisfacer las altas demandas de oxígeno de los cultivos celulares.Las herramientas de aseguramiento de calidad digital monitorean continuamente factores como la viabilidad celular y el contenido de proteínas, asegurando resultados consistentes [5] .

Mejoras en la Eficiencia Laboral y el Rendimiento

La automatización reduce significativamente la necesidad de mano de obra manual mientras mejora la consistencia y calidad del producto final. Como explica Scott J. Allan de la Universidad de Bath:

"Para hacer que la producción de carne cultivada sea financieramente viable, será necesario utilizar un proceso de producción menos intensivo en mano de obra manual y más automatizado y eficiente que el cultivo de tejidos a escala de laboratorio, en forma de un bioproceso." [5]

Al minimizar la necesidad de personal las 24 horas, la automatización reduce los costos laborales y mejora la reproducibilidad. El manejo manual a menudo introduce variaciones y aumenta el riesgo de fallos por lote, pero los sistemas automatizados mitigan estos problemas.

Las ganancias de eficiencia son sorprendentes. Los STR automatizados logran densidades celulares entre 1.9 × 10⁵ y 2 × 10⁶ células por mililitro, mientras que los HFB avanzados alcanzan densidades de 10⁸ a 10⁹ células por mililitro. Para poner esto en perspectiva, un HFB avanzado requiere solo 1.4 litros de volumen de trabajo para producir la misma salida que 2,900 litros con métodos manuales - más de 2,000 veces más eficiente [5].

Estos avances no solo mejoran la productividad, sino que también hacen que escalar las operaciones sea más factible, sentando las bases para la sostenibilidad económica.

Escalabilidad y Ahorros a Largo Plazo

Una de las principales ventajas de la automatización es su capacidad para distribuir altos costos de capital a través de volúmenes de producción más grandes, reduciendo el costo por kilogramo a medida que las instalaciones se amplían. A plena capacidad, las instalaciones a gran escala podrían lograr un costo mayorista de aproximadamente £63 por kg para carne cultivada [2].Aunque esto sigue siendo más alto que los precios de la carne convencional, representa una mejora significativa con respecto a los métodos manuales a pequeña escala.

Los principales contribuyentes al costo - medio de cultivo celular, biorreactores y mano de obra - representan más del 80% de los gastos totales de producción [2]. La automatización aborda estos factores al reducir la intensidad laboral y mejorar la eficiencia del biorreactor. Con el tiempo, la producción continua, la reducción de desechos y la integración de fuentes de energía renovable reducen aún más los costos operativos.

La tabla a continuación compara la eficiencia y escalabilidad de varias tecnologías de biorreactores:

| Tipo de Biorreactor | Densidad Celular Alcanzable (células/mL) | Volumen de Trabajo para 1kg de Carne | Eficiencia Relativa |

|---|---|---|---|

| Frascos de Cultivo de Tejidos (Manual) | ~1.0 × 10⁵ | 2,900 L | Base de referencia |

| Bioreactores de tanque agitado (STR) | 1.9 × 10⁵ – 2.0 × 10⁶ | 570 L | ~5× más eficientes |

| Bioreactores de lecho empacado (PBB) | 2.93 × 10⁶ | 110 L | ~26× más eficientes |

| Bioreactores de fibra hueca (HFB) | 10⁸ – 10⁹ | 1.4 L | Más de 2,000× más eficientes |

El movimiento hacia la automatización está transformando la economía de producción. Aunque los costos iniciales son altos, los beneficios a largo plazo hacen que el bioprocesamiento automatizado sea el camino más práctico para ofrecer carne cultivada a precios competitivos para los consumidores del Reino Unido. Este cambio es esencial para hacer de la carne cultivada una opción atractiva para los compradores en el Reino Unido.

sbb-itb-c323ed3

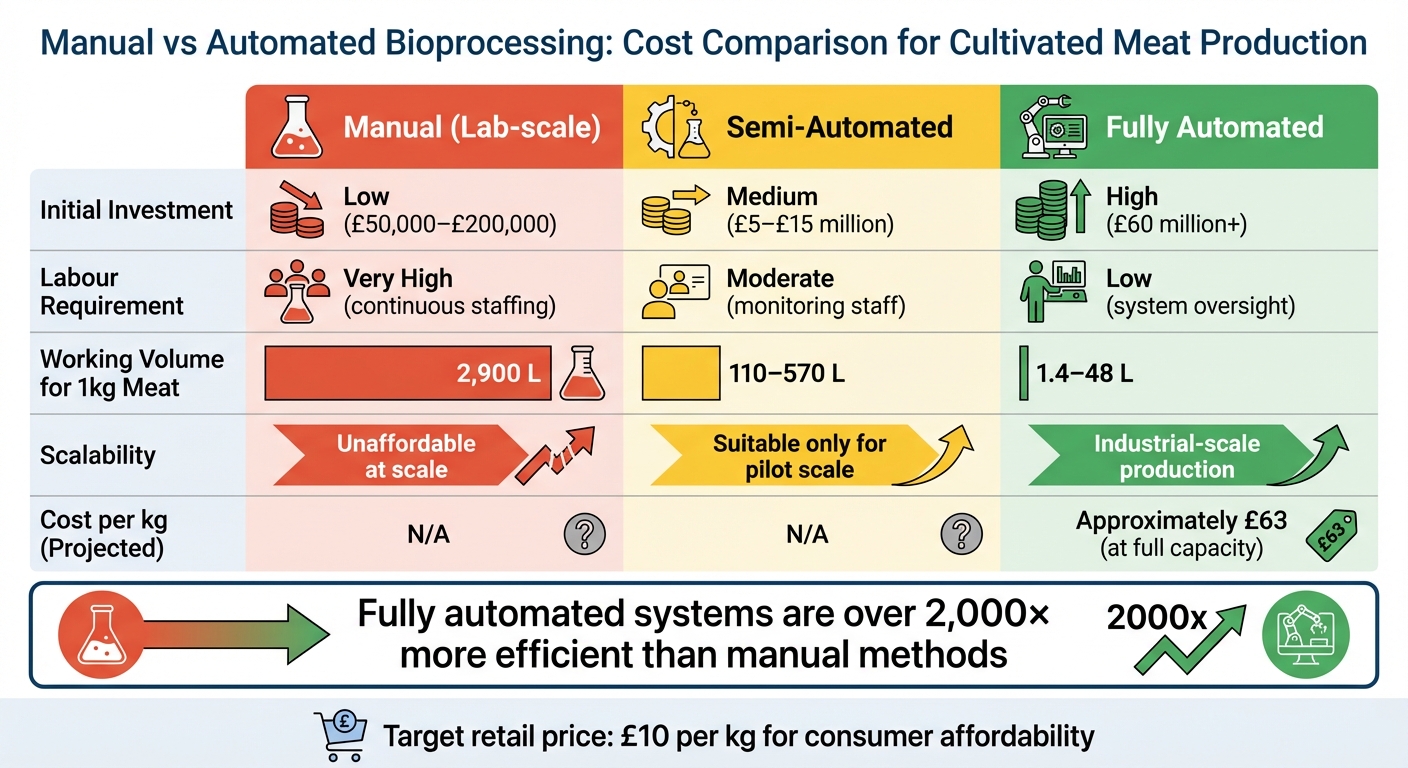

Comparación de Costos entre Bioprocesamiento Manual y Automatizado

Comparación de Costos entre Bioprocesamiento Manual y Automatizado para la Producción de Carne Cultivada

Esta sección profundiza en la economía del bioprocesamiento manual y automatizado, examinando cómo los costos evolucionan con el tiempo y a través de diferentes escalas de producción.

Dinamicas de Costos a Corto y Largo Plazo

A corto plazo, el bioprocesamiento manual tiene una clara ventaja de costo debido a su menor inversión inicial. Equipos básicos como frascos de cultivo de tejidos, incubadoras estándar y suministros generales de laboratorio son suficientes en la etapa de investigación, evitando la necesidad de instalaciones costosas.

Sin embargo, escalar presenta una historia muy diferente. Los métodos manuales rápidamente se vuelven intensivos en mano de obra y costosos. Para producir solo 1 kg de producto manualmente, se requieren aproximadamente 2,900 litros de frascos - un proceso que demanda un personal y recursos significativos [5].

Por otro lado, los sistemas automatizados vienen con un alto costo inicial pero ofrecen ahorros sustanciales a largo plazo. Estos sistemas reducen los costos laborales, mejoran la consistencia del rendimiento y mantienen la calidad. Por ejemplo, una instalación completamente automatizada capaz de producir 540,000 kg anualmente podría requerir una inversión inicial de alrededor de £60 millones. Sin embargo, puede lograr costos al por mayor de aproximadamente £63 por kilogramo [2]. A medida que la producción aumenta, los altos costos fijos se distribuyen entre más unidades, reduciendo significativamente el costo por kilogramo.

Estas dinámicas de costos son particularmente pronunciadas al considerar el mercado del Reino Unido.

Factores de costo específicos del Reino Unido

En el Reino Unido, donde los costos laborales son altos, la automatización se vuelve aún más atractiva. El bioprocesamiento manual depende en gran medida de técnicos calificados, y el monitoreo continuo requerido a gran escala aumenta la carga financiera. Los costos de energía también juegan un papel, ya que los biorreactores deben mantener una temperatura constante de 37°C [5].

El medio de cultivo es otro gasto importante en la producción de carne cultivada. Junto con los biorreactores y la mano de obra, representa más del 80% de los costos totales de producción [2]. Para lograr precios competitivos - alrededor de £10 por kilogramo - los factores de crecimiento y las proteínas recombinantes deben reducirse a solo el 10% de los gastos generales, lo que equivale a aproximadamente £1 por kilogramo de carne [1]. Este objetivo de eficiencia requiere utilizar solo de 8 a 13 litros de medio por kilogramo de carne cultivada [1].

Escenarios de Costos: Manual, Semi-Automatizado y Totalmente Automatizado

La tabla a continuación destaca los factores clave de costo para diferentes enfoques de producción:

| Enfoque de Producción | Inversión Inicial | Requerimiento de Mano de Obra | Volumen de Trabajo para 1kg de Carne | Escalabilidad | Costo por kg (Proyectado) |

|---|---|---|---|---|---|

| Manual (Escala de laboratorio) | Bajo (£50,000–£200,000) | Muy Alto (personal continuo) | 2,900 L | Inasequible a gran escala | No Aplica |

| Semi-Automatizado | Medio (£5–£15 millones) | Moderado (personal de monitoreo) | 110–570 L | Adecuado solo para escala piloto | No Aplica |

| Totalmente Automatizado | Alto (£60 millones+) | Bajo (supervisión del sistema) | 1.4–48 L | Producción a escala industrial | Aproximadamente £63 (a plena capacidad) |

Para comparación, una pequeña instalación manual podría costar alrededor de £100,000 para establecer, pero no puede lograr una producción a gran escala asequible. Las instalaciones semi-automatizadas, como las que utilizan biorreactores de lecho empacado, reducen significativamente el volumen de trabajo - a tan solo 110 litros por kilogramo. Sin embargo, aún requieren una considerable entrada de mano de obra [5]. Los sistemas totalmente automatizados, como los que emplean biorreactores de fibra hueca, logran una eficiencia inigualable, requiriendo solo alrededor de 1.4 litros por kilogramo - haciéndolos más de 2,000 veces más eficientes que las instalaciones manuales [5].

Estos escenarios demuestran claramente por qué la automatización es crítica para escalar la producción y lograr precios asequibles, allanando el camino para opciones de carne cultivada más accesibles en el mercado del Reino Unido.

Lo que la Automatización Significa para los Consumidores

La automatización no solo está remodelando los métodos de producción, sino que está cambiando la forma en que los consumidores experimentan y acceden a la carne cultivada.

Haciendo que la Carne Cultivada Sea Asequible y Accesible

El cambio de un procesamiento biológico manual a uno automatizado es un cambio radical para llevar la carne cultivada a las mesas de cena del Reino Unido. Lograr un precio de alrededor de £10 por kilogramo es crítico para hacer de esta opción una elección regular para los consumidores, y la automatización es la clave para llegar allí [1].

He aquí por qué: la automatización reduce significativamente los costos de producción.Por ejemplo, la fermentación de precisión automatizada puede reducir el costo de ciertas proteínas recombinantes en un impresionante 99% [1]. De manera similar, la investigación muestra que un medio de células madre comúnmente utilizado puede producirse por un 97% menos que su precio comercial actual [4]. Aumentar la escala con biorreactores industriales - esos enormes tanques que contienen 20,000 litros o más - reduce aún más los costos y hace que la producción a gran escala sea viable [3]. Más allá de la asequibilidad, la automatización también garantiza productos confiables y seguros, lo que aumenta la confianza del consumidor.

Construyendo Confianza a Través de la Consistencia y la Seguridad

La automatización no solo hace que la carne cultivada sea más barata, sino que también la mejora. Los sistemas de bioprocesamiento automatizados utilizan herramientas avanzadas como sensores integrados y aprendizaje automático para mantener un control constante sobre factores críticos como los niveles de pH, metabolitos y biomasa [4].Este nivel de precisión garantiza que cada lote cumpla con estándares de calidad consistentes, lo cual es mucho más difícil de lograr con métodos manuales.

Otra ventaja importante es la seguridad. La fermentación de precisión automatizada crea un entorno de producción libre de patógenos al eliminar los riesgos vinculados a contaminantes de origen animal [1]. Los sistemas cerrados y automatizados mantienen estrictas condiciones asépticas de grado alimentario, reduciendo las posibilidades de contaminación o fallo del lote [3]. Un ejemplo notable de este progreso se dio a principios de 2023 cuando GOOD Meat recibió la aprobación regulatoria en Singapur para vender pollo cultivado hecho con medios libres de suero - un hito que destaca cómo la automatización puede escalar la producción sin comprometer la seguridad [4].

Ayudando a los consumidores a entender el impacto de la automatización

A medida que la automatización reduce costos y mejora la calidad, plataformas como

Conclusión

La diferencia de costo entre el bioprocesamiento manual y automatizado es notable. Los métodos manuales simplemente no pueden escalar para igualar la competitividad de precios de la carne convencional.

Más del 80% de los costos de producción están relacionados con tres factores clave, y sin automatización, estos gastos permanecen incontrolables [2].

La automatización cambia fundamentalmente la economía de la producción. Por ejemplo, las instalaciones a gran escala equipadas con biorreactores de 20,000 litros o más pueden reducir los costos mayoristas a alrededor de £48 por kilogramo, como se mencionó anteriormente [2]. Una reducción dramática del 99% en el costo de proteínas recombinantes, en comparación con la producción biofarmacéutica tradicional, es un paso crítico [1]. Además, lograr una eficiencia de medio de 8 a 13 litros por kilogramo de carne - muy por debajo de los 42 litros requeridos por sistemas menos eficientes - es otro cambio radical [1].

Estos avances tecnológicos impactan directamente en los precios al consumidor y en la consistencia del producto.Para los compradores en el Reino Unido, esto significa que la carne cultivada podría pasar de ser una novedad costosa a una opción asequible y cotidiana. En lugar de una hamburguesa de £18 que desanima la adopción generalizada, la automatización hace posible ofrecer productos que se ajusten cómodamente a los presupuestos semanales de compras [2]. Más allá de la asequibilidad, los sistemas automatizados también garantizan calidad constante, mayor seguridad y una cadena de suministro estable, factores que son cruciales para ganar la confianza del consumidor.

Aquí es donde

Preguntas Frecuentes

¿Cómo reduce la automatización los costos en la producción de carne cultivada a lo largo del tiempo?

La automatización tiene el potencial de reducir drásticamente los costos laborales asociados con la producción de carne cultivada. Actualmente, el trabajo representa aproximadamente el 30% de los costos de producción, pero la automatización podría reducir esto hasta en un 20%. Al optimizar los procesos y permitir que los bioreactores produzcan mayores volúmenes, la automatización ayuda a distribuir los costos fijos sobre volúmenes de producción más altos. Esto, a su vez, reduce el costo por kilogramo de carne cultivada a lo largo del tiempo.

Para los productores, estos avances no solo mejoran la eficiencia de costos, sino que también allanan el camino para escalar las operaciones y satisfacer la creciente demanda. A medida que la automatización continúa evolucionando, desempeña un papel crítico en hacer que la carne cultivada sea una opción más asequible y accesible en comparación con la carne tradicional.

¿Cómo hace la automatización que el uso de medios de cultivo celular sea más eficiente?

La automatización juega un papel clave en la mejora de la eficiencia del uso de medios de cultivo celular a través del uso de biorreactores de flujo continuo y sistemas de dosificación precisos. Estas herramientas avanzadas permiten alcanzar densidades celulares más altas mientras se mantiene al mínimo el desperdicio, lo que significa que se necesita significativamente menos medio.

Este enfoque optimizado puede llevar a una reducción en los costos de medios de hasta un 20%, reduciendo los gastos a alrededor de £0.63 por litro. Al hacer un mejor uso de los recursos, la automatización no solo ayuda a reducir costos, sino que también fomenta prácticas de producción más sostenibles en la industria de la carne cultivada.

¿Por qué es importante la automatización para escalar la producción de carne cultivada en el Reino Unido?

La automatización está transformando cómo se produce la carne cultivada, haciendo que el proceso sea más eficiente y asequible.Los pasos que requieren mucha mano de obra, que a menudo constituyen alrededor del 30% de los costos de producción, pueden ver una reducción de hasta el 20% con la automatización. Esto no solo reduce los gastos, sino que también apoya el uso de biorreactores de flujo continuo más grandes, clave para lograr las economías de escala necesarias para reducir precios y hacer que la carne cultivada sea más accesible en todo el Reino Unido.

Al integrar la automatización, los productores pueden aumentar las operaciones para satisfacer la creciente demanda mientras aseguran una calidad constante. Esto allana el camino para una alternativa más sostenible y ampliamente disponible a la carne tradicional.